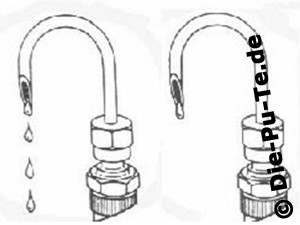

Als erstes fertigt man sich ein Tropfrohr an, wie es auf der Abbildung zu sehen ist. Dieses kann man sich aus einer unbenutzten Einspritzleitung selber herstellen. Man sägt sie etwa 10cm lang ab und biegt und feilt sie nach der Abbildung. Dazu braucht man noch einen Hochbehälter mit Absperrhahn, denn die erste Methode funktioniert mit der Schwerkraft. Einen Hochbehälter kann man sich aus einer leeren Infusionsflasche mit Schlauch und Quetschrad aus dem Krankenhaus oder einem alten Kraftstofffiltergehäuse selber bauen. Der Flaschenstopfen muss mit Belüftung für die Flasche sein. Eine Wäscheklammer tut es als Schlauchverschluss auch. Der Hochbehälter wird mit einer passenden Verschraubung an den Pumpenvorlauf von Filter aus kommend an die Einspritzpumpe angeschlossen. Den mit gefiltertem Kraftstoff gefüllten Hochbehälter hängt man oberhalb der Einspritzpumpe auf, sodass ein gewisser Falldruck entsteht. Die Schlauchklemme muss auf „zu“ stehen. Dann schraubt man die erste Einspritzleitung und den Rohranschluss des ersten Zylinders ab, entfernt den Dichtbolzen des Druckventils, schraubt den Rohranschluss wieder an und daran das selbstgebaute Tropfrohr. Unter dem Tropfrohr sollte eine Dose o.ä. als Auffangbehälter stehen.

Als erstes fertigt man sich ein Tropfrohr an, wie es auf der Abbildung zu sehen ist. Dieses kann man sich aus einer unbenutzten Einspritzleitung selber herstellen. Man sägt sie etwa 10cm lang ab und biegt und feilt sie nach der Abbildung. Dazu braucht man noch einen Hochbehälter mit Absperrhahn, denn die erste Methode funktioniert mit der Schwerkraft. Einen Hochbehälter kann man sich aus einer leeren Infusionsflasche mit Schlauch und Quetschrad aus dem Krankenhaus oder einem alten Kraftstofffiltergehäuse selber bauen. Der Flaschenstopfen muss mit Belüftung für die Flasche sein. Eine Wäscheklammer tut es als Schlauchverschluss auch. Der Hochbehälter wird mit einer passenden Verschraubung an den Pumpenvorlauf von Filter aus kommend an die Einspritzpumpe angeschlossen. Den mit gefiltertem Kraftstoff gefüllten Hochbehälter hängt man oberhalb der Einspritzpumpe auf, sodass ein gewisser Falldruck entsteht. Die Schlauchklemme muss auf „zu“ stehen. Dann schraubt man die erste Einspritzleitung und den Rohranschluss des ersten Zylinders ab, entfernt den Dichtbolzen des Druckventils, schraubt den Rohranschluss wieder an und daran das selbstgebaute Tropfrohr. Unter dem Tropfrohr sollte eine Dose o.ä. als Auffangbehälter stehen.

Regelstange auf Volllast stellen also 12 mm bei unten liegender Steuerkante. Regelweg 13,2mm – 13,9mm bei oben liegender Steuerkante.

Wichtig !!! – bei Pumpen/Elementen mit oben liegender Steuerkannte, muß erst die Menge mittels Meßzylinder auf dem Prüfstand eingestellt werden, daraus ergibt sich der bei der FB Einstellung erforderliche Regelstangenweg.

ACHTUNG !!! Bei den Pumpen 85/2 und 108/2 NICHT mit hochgeklappten Startmengenanschlag oder eingedrückten Startmengenknopf einstellen, da man sonst in den Bereich der Startkannte kommt.

Jetzt kann das Überprüfen beginnen.

Beispiel für 1 Zylinder:

Motor solange in Drehrichtung drehen bis die Ventile in der Überschneidung stehen, dann ¾ Umdrehungen weiter bis die Skala an der Kurbelwelle etwa auf 45 vor OT steht. Dann öffnet man die Schlauchklemme und es sollte Kraftstoff aus dem Rohr laufen. Dann dreht man den Motor langsam weiter, bis es gerade eben so aufhört zu tropfen. Für ca. 15 Sekunden darf kein weiterer Tropfen fallen. Dann verdeckt die Steuerkante am Pumpenstößel der Einspritzpumpe gerade so die Zulaufbohrung und der Druckhub würde beginnen. In der Stellung sollte die Markierung FB1 an der Schwungscheibe übereinstimmen. Stimmt die Markierung nicht überein, Pumpe abbauen und die Einstellschraube am Pumpenstößel verstellen. Dreht man die Schraube heraus hört es eher auf zu tropfen, Schraube reindrehen hört es später auf zu tropfen.

Achtung !!!, dreht man die Einstellschraube zu weit heraus, kann bei der Prüfung des Förderbeginns der Pumpenkolben aufsetzten und das Gehäuse zerstören.

Stimmt der Förderbeginn überein, Tropfrohr abbauen, Rohranschluss ( 22´ger Ringschlüssel ) herausdrehen, Ventilkolben sauber einsetzen, kleine Feder mit Rohranschluss aufsetzen und festziehen. Für das Entlüften der Einspritzanlage wird alles zusammengebaut, außer der Rohranschluss an der Düse. Einspritzpumpe von Hand vorpumpen sodass die Luft herausgepumpt wird. Wenn keine Luft mehr kommt wird zum Schluss der Rohranschluss auf der Düse festgeschraubt und fertig. Dichtigkeitsprüfung versteht sich von selbst.